isw卧式离心泵——知乎问答-尊龙凯时人生就博官网登录

浏览次数:2586发布日期:2024-03-19

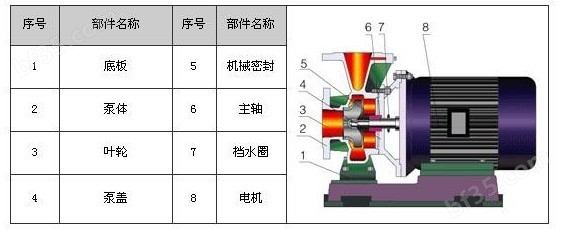

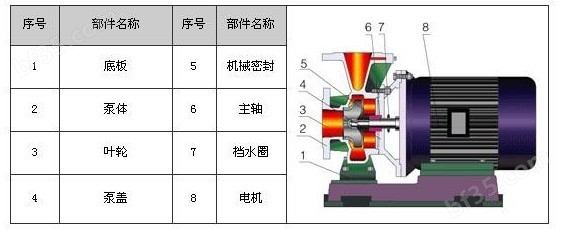

1、运行平稳:由于泵轴的绝对同心度以及叶轮的优异动静平衡,isw型卧式管道离心泵能够保证平稳运行,几乎没有振动。

2、密封性能好:采用不同材质的硬质合金密封,确保了泵的密封性能,可以做到滴水不漏。

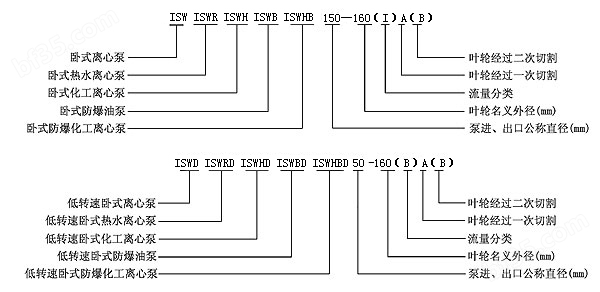

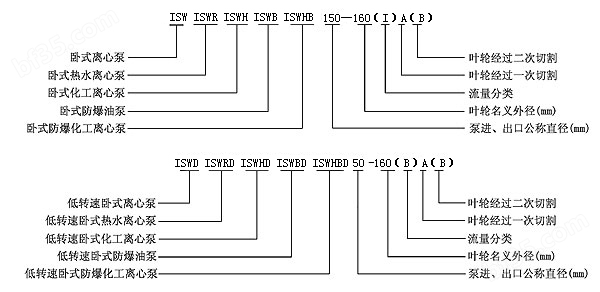

3、结构设计优化:离心泵是优化了的s型离心泵与立式泵的结构组合设计,按照国际标准iso2858和国家管道离心泵标准jb/t53058-93进行设计制造的产品。

4、用途广泛:适用于输送清水及物理化学性质类似于清水的其他液体,广泛应用于工业和城市给排水、高层建筑增压送水、园林灌溉、消防增压等多种场合。

卧式离心泵凭借其稳定的运行性能、良好的密封效果、优化的设计以及广泛的应用场景,成为了许多工业和市政工程中的设备。在选择合适的泵类产品时,离心泵因其高效节能的特性而成为了一个理想的选择。

1.检修前的准备

1.1组织准备

拟定检修计划,检修计划应包括检修项目、检修人员的配备、检修定额、检修进度、易损件及工具材料计划。

1.2物资准备

1.2.1按照需要,准备拆卸和装配用的一般工具材料,检修用量具和工具。

1.2.2按计划准备好易损配件、消耗材料。

准备好检修记录卡,以便做好技术数据工作。

2.水泵拆卸和装配中的注意事项

2.1水泵的拆卸与装配应按顺序进行,拆卸时应先外、后内,装配时与此相反,不要盲目蛮干,要记住各部件相互间的装配关系和拆卸与装配各部件的配合公差,并做好记录,以便作为下次检修参考和判断,对容易混淆部件应有标记,以免错误。

2.2拆下较大的部件应放在台式枕木架上,对于较小的零部件按分类、编号放在桶内,以免丢失和错拿。

2.3在拆卸、装配过程中,应合理的使用工具、禁止用大锤猛打部件,用小榔头敲打的地方应用铜棒或木块垫起来。

2.4拆卸密合面时不得用扁铲或螺丝刀强行打入,所用部件的密合面、磨擦面、精加工面必顺保持光洁,不能用粗砂纸打磨,更不要碰伤。

3.卧式离心泵的检修

3.1泵轴的修复

3.1.1泵轴的检查及弯曲的测量,首先检查轴与轴承、叶轮及轴套配合处有无烧痕、锈蚀、掉块等现象,对表皮轻微掉块的可采取小电流补焊、经车削或打磨即可。轴弯曲测量时,可将轴夹在机床上进行,要求其径向跳动,中间≤0.05mm,两端≤0.02mm。

3.1.2轴弯曲校正,对中型泵轴(24英寸以下)采用冷压,对大型泵轴采用氧乙炔火焰校正。

3.1.3对磨损烧痕严惩的轴颈可采用“热喷涂、喷焊”和电刷镀工艺进行修复。

3.2轴承室的修复

3.2.1滑动轴承的修复

3.2.1.1轴瓦的检查①检查轴瓦有无裂缝或脱脂,如有即可更换;②检查油环转动情况,保证油环在旋转时能自由转动;③检查轴瓦与轴颈接触情况,要求下瓦与轴颈接触面为2/3(65°±5),接触点为1~3点/cm3,上瓦与轴颈接触面为1/3,下瓦接触角过大,虽然承载力强,但形成油膜不好,破坏润滑效果,使瓦发热,接触过小,会加剧轴瓦的磨损,缩短使用寿命。

3.2.1.2轴瓦的更换及刮研

对于烧伤严重的轴瓦可以更换新瓦,对于轻微烧伤的,可采用刮研的办法进行修复,方法是在瓦面上抹上一层很薄的红铅油进行研瓦,研瓦时采用盘车研瓦,刮削时可采用45°交错方向进行,随接触点的增加,刮刀用力要小,经反复刮研即可达到要求。

3.2.1.3轴瓦间隙的调整

①间隙的确定:轴瓦间隙过大,轴颈跳动引起水泵运行时振动,间隙过小不能形成油膜,造成轴与瓦直接接触磨擦,使瓦发热,严重时可能烧坏瓦,轴瓦顶间隙的大小取决于转速、轴径、压力及油的粘度,一般取轴径的1/1000~2/1000,侧间隙等于顶间隙的一半。

②轴瓦间隙调整方法:用直径为1~1.5mm的保险丝,分别放在轴颈顶部与轴瓦两侧上、下结合面上,盖上轴承压盖,对称均匀坚固压盖螺栓,然后松开螺栓,取出所压保险丝测量所压保险丝的厚度,轴瓦两侧所加垫子的平均厚度等于两侧所压保险丝的平均厚度减去轴颈顶部所压保险丝的平均厚度再加上所要求的顶间隙值,垫片不得接触轴颈。

③轴瓦侧间隙的调整:侧间隙调整可结合刮瓦时进行,用塞尺进行测量,插入深度为轴径的1/4。

3.2.1.4轴瓦轴承压盖紧力的调整

为了防止轴瓦在运行时跳动,必需要求轴瓦与压盖有一定的紧力,一般要求紧力在0.04~0.08mm,调整的方法可与调整轴瓦顶间隙相同,在轴瓦背面上和轴承压盖两侧分别放入保险丝即可,如果紧力太小,可在轴瓦背上加适当厚度的垫片。

3.2.2滚动轴承的更换

3.2.2.1清洗后检查轴承内、外圈、滚球有无锈蚀麻点,有无破裂和异常声音,测量其游隙是否符合要求。

滚动轴承间隙标准(mm)

轴承内径(mm)滚珠式滚柱式极限值

55~800.01~0.020.06~0.080.2

85~1200.02~0.030.08~0.10.2

130~1500.03~0.040.1~0.120.3

3.2.2.2更换新轴承时,首先检查轴承声音是否正常,有无麻点,测量其游隙,确定与轴颈的配合尺寸(为过盈配合)。

3.2.2.3更换新轴承一般利用加热法,将轴承放在油槽内进行加热,至90℃~100℃即可装入。

3.3叶轮的修复及更换

3.3.1叶轮由于长时间的使用,造成叶片及口环配合处冲刷汽蚀严重,对于钢制叶轮可采用电焊补焊,然后进行车削或打磨,即可使用。

3.3.2对于出水叶片或进水叶片冲刷或汽蚀严重的,可采用钢板补焊。

3.3.3更换叶轮时,要对照实物仔细测量叶轮各个尺寸,装配时注意方向。

3.3.4有条件做一次静平衡试验。

3.4密封环的更换

更换口环时,要仔细测量其内外直径、半圆键与原壳圆槽的配合尺寸,并清除原壳及半圆槽上的锈蚀及污垢,测量其内径与叶轮的配合径向间隙,一般根据试验要求其总间隙为口环内径的0.002倍,其轴向间隙一般为0.5~1mm。

3.5泵盖的修复及装配

3.5.1对于泵壳的汽蚀严重,可采用环氧金钢砂进行涂护,表面涂上一层弹性材料即可。

3.5.2装配泵盖时,要仔细清除泵盖与口环配合面、中开面上的锈蚀油垢,测量泵盖与口环的紧力,一般要求紧力为0.03~0.05mm,测量方法是分别在口环顶部和中开面上放入1~1.5mm的保险丝,然后均匀拧紧泵盖螺栓,把中开面所压保险丝的平均厚度减去口环顶部所压保险丝的平均厚度,确定中开面床垫子的厚度,如果计算床垫出现顶部为负植时,zui大负值不得超过0.03mm。

3.6填料函的检修

装配轴套时,应测量与轴的配合处的尺寸与填料套的配合尺寸,径向单边间隙为0.3~0.5mm,填料压盖外圆壁与填料座内圆之间的径向单边间隙为0.1~0.2mm,填料压盖内圆与轴套径向单边间隙为0.4~0.5mm。更换盘根时,每圈接口应错开,并注意水封环进水孔应对准引水孔(防止进气)。

联系qq:1597533116

联系qq:1597533116 联系邮箱:equanby@163.com

联系邮箱:equanby@163.com 传真:86-21-59266228

传真:86-21-59266228 联系地址:上海市青浦区金泽工业园区

联系地址:上海市青浦区金泽工业园区